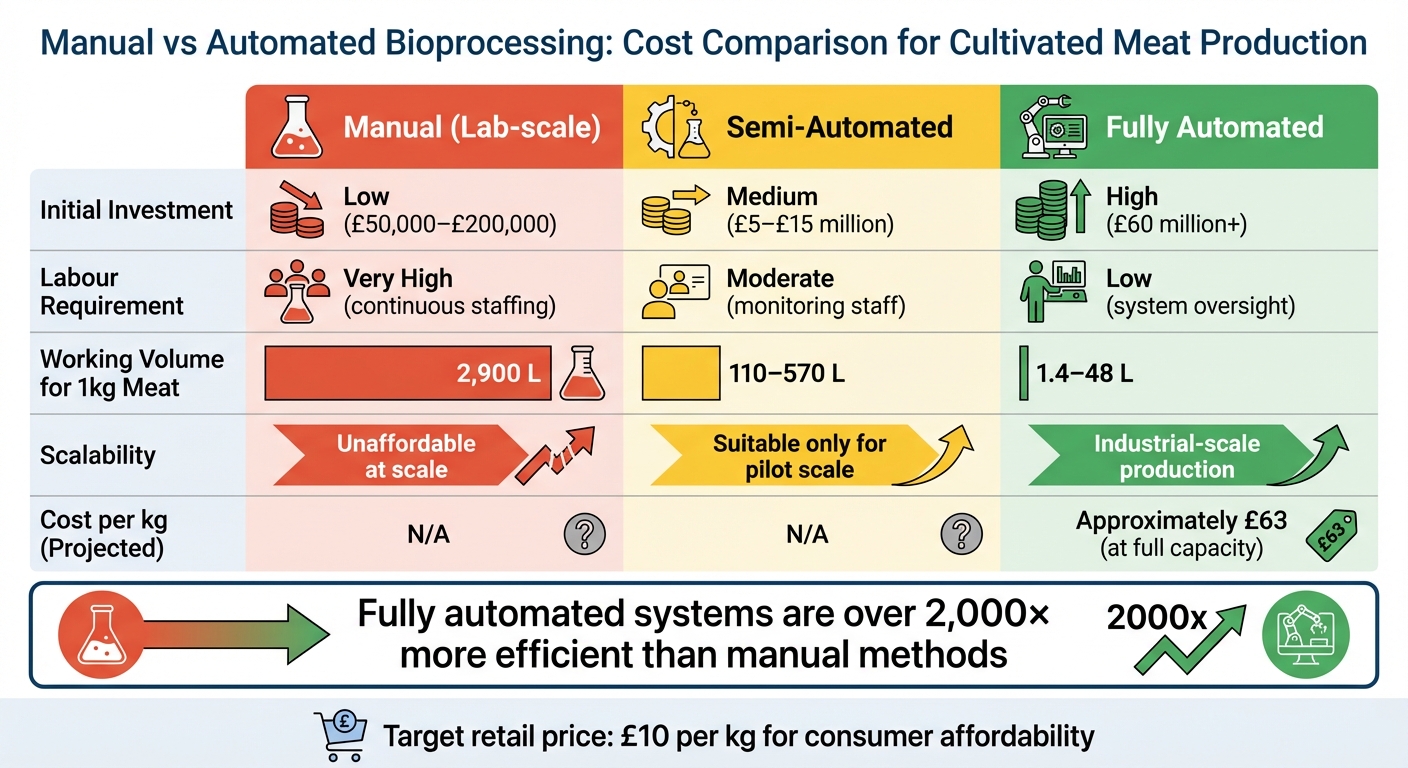

Automatisierung verändert die Art und Weise, wie kultiviertes Fleisch produziert wird, und bietet einen klaren Weg zur Kostensenkung und Skalierung der Produktion. Während manuelle Methoden für die Forschung im kleinen Maßstab geeignet sind, werden sie bei größeren Volumina ineffizient und teuer. Automatisierte Systeme, trotz höherer anfänglicher Kosten, senken die laufenden Ausgaben erheblich, verbessern die Effizienz und reduzieren den Arbeitsaufwand. Hier ist die wichtigste Erkenntnis:

- Manuelle Bioprozessierung hat niedrigere Anfangskosten, hat jedoch Schwierigkeiten bei der Skalierung und erfordert mehr Arbeitskräfte und Ressourcen.

- Automatisierung erfordert eine erhebliche Investition, bietet jedoch langfristige Einsparungen, höhere Effizienz und konsistente Qualität.

Für den britischen Markt, wo die Arbeits- und Energiekosten hoch sind, ist Automatisierung die einzige praktikable Option, um kultiviertes Fleisch erschwinglich zu machen - was die Kosten auf etwa 63 £ pro Kilogramm senken könnte, mit dem Potenzial, weiter zu sinken, während die Technologie fortschreitet.Dieser Wandel ist entscheidend, um kultiviertes Fleisch zu wettbewerbsfähigen Preisen in die Supermarktregale zu bringen.

Hauptkostenfaktoren in der Bioprozessierung von kultiviertem Fleisch

Die Produktion von kultiviertem Fleisch wird stark von drei Hauptkostenfaktoren beeinflusst: Arbeitskraft, Bioreaktoren und Zellkulturmedien. Zusammen machen diese Faktoren über 80 % der Gesamtherstellungskosten aus [2]. Durch den Vergleich manueller und automatisierter Systeme wird deutlich, warum Automatisierung entscheidend für die Erreichung der kommerziellen Rentabilität ist. Lassen Sie uns näher betrachten, wie jeder dieser Faktoren in beiden Ansätzen verwaltet wird.

Arbeits- und Personalkosten

In der manuellen Bioprozessierung ist die Arbeitskraft eine konstante und bedeutende Ausgabe. Techniker sind verantwortlich für die Überwachung wichtiger Parameter wie pH-Wert, Temperatur, Sauerstoffgehalt und Zell-Differenzierung. Sie übernehmen auch Aufgaben wie Ernte und Gewährleistung der Sterilität, was oft eine Abdeckung über mehrere Schichten erfordert.Für einen großangelegten Betrieb, der jährlich 540.000 kg produziert, mit einer Kapitalinvestition von 46 Millionen £, bleibt die Arbeit ein wesentlicher Kostenfaktor, der angegangen werden muss, um rentable Erträge zu erzielen [2].

Automatisierung verändert diese Dynamik, indem sie Sensoren, digitale Steuerungen und KI integriert, um Prozesse zu optimieren. Während sie den Bedarf an ständiger manueller Aufsicht verringert, beseitigt sie nicht die Notwendigkeit für qualifizierte Arbeitskräfte. Stattdessen werden diese Arbeitskräfte auf strategischere Rollen umgeleitet, wie z.B. Bioprozessengineering und Facility Management, wodurch der Fokus von der routinemäßigen Überwachung auf wertschöpfende Aufgaben verlagert wird [4].

Ausrüstung und Investitionsausgaben

Manuelle Methoden verlassen sich auf kleine Werkzeuge wie Gewebekulturflaschen und Platten, die für eine Skalierung unpraktisch sind. Um nur 1 kg kultiviertes Fleisch manuell zu produzieren, wäre ein Arbeitsvolumen von 2.900 Litern erforderlich [5].Dieser enorme Umfang macht die manuelle Produktion für kommerzielle Betriebe ungeeignet.

Automatisierte Bioreaktoren hingegen verbessern die Effizienz erheblich. Ein Rührtankbioreaktor benötigt beispielsweise nur 570 Liter, um die gleichen 1 kg Fleisch zu produzieren, während ein Hohlfasern-Bioreaktor nur 1,4 Liter benötigt [5]. Diese Effizienz hat jedoch ihren Preis. Der Aufbau einer großangelegten automatisierten Anlage, die in der Lage ist, jährlich 540.000 kg zu produzieren, erfordert eine erhebliche Anfangsinvestition von etwa 46 Millionen Pfund [2]. Trotz dieser anfänglichen Kosten bietet die Automatisierung Vorteile wie höhere Zellendichten, konsistente Erträge und kleinere Anlagenflächen, die alle entscheidend sind, um langfristig wettbewerbsfähig zu bleiben.

Verbrauchsmaterialien, Versorgungsleistungen und Risiko

Das Zellkulturmedium stellt die größte laufende Ausgabe in der Produktion von kultiviertem Fleisch dar.Manuelle Systeme, die oft als offene Chargen arbeiten, haben Schwierigkeiten, die Mediennutzung zu optimieren und verfügen typischerweise über minimale Recyclingfähigkeiten. Automatisierte Systeme adressieren dieses Problem, indem sie Medienrecycling-Technologien integrieren. Diese Systeme behalten wertvolle Komponenten wie Glukose und Proteine, während sie wachstumshemmende Abfallprodukte wie Laktat und Ammoniak entfernen [5]. Infolgedessen können automatisierte Anlagen 1 kg kultiviertes Fleisch mit nur 8 bis 13 Litern Medien produzieren, im Vergleich zu 42 Litern in weniger effizienten Anlagen [1].

Kontamination ist ein weiteres kritisches Anliegen. Manuelle Handhabung erhöht das Risiko von Chargenfehlern aufgrund menschlicher Fehler. Automatisierte Systeme, insbesondere solche, die Einweg-Bioreaktoren verwenden, senken die Kontaminationsrisiken erheblich und reduzieren den Bedarf an umfangreichen Reinigungsverfahren [5]. Auch das Energiemanagement profitiert von der Automatisierung.Die Aufrechterhaltung der erforderlichen 37 °C für das Wachstum von Säugetierzellen wird mit digitalen Steuerungen zur Regelung von Heizung und Kühlung viel effizienter, anstatt sich auf manuelle Anpassungen zu verlassen [5].

Manuelle Bioprozesskosten

Die manuelle Bioprozessierung basiert auf traditionellen Labortechniken, die mit hohen laufenden Kosten verbunden sind, was sie für die großflächige kommerzielle Produktion ungeeignet macht.

Workflow- und Betriebskosten

Bei der manuellen Bioprozessierung erfordert nahezu jeder Schritt persönliche Aufmerksamkeit. Techniker müssen Zellkulturmedien vorbereiten, die Zellgesundheit und -merkmale überwachen, Zellen zwischen Behältern transferieren und sicherstellen, dass sterile Bedingungen aufrechterhalten werden. Dieser Prozess erfordert ein hochqualifiziertes Team, einschließlich Betriebsingenieuren, Mikrobiologen und Wissenschaftlern, was die Arbeitskosten erheblich erhöht. Die Abhängigkeit von manuellen Arbeitskräften treibt die Betriebskosten in die Höhe, insbesondere angesichts des Bedarfs an ständiger Personalbesetzung.

Die Ineffizienzen manueller Methoden erhöhen zusätzlich die Kosten. Zum Beispiel schränkt die Abhängigkeit von planar kultivierten Systemen wie Flaschen und Platten die Fähigkeit ein, die hohen Zellzahlen zu erreichen, die für eine kosteneffiziente Produktion unerlässlich sind. Dieses Setup verschwendet nicht nur Arbeitskraft, sondern führt auch zu einem übermäßigen Medienverbrauch, was das Problem verschärft.

Diese Ineffizienzen schaffen natürlich Herausforderungen, wenn es darum geht, die Produktion zu skalieren.

Herausforderungen bei der Skalierung

Die Skalierung manueller Bioprozessmethoden stellt ein erhebliches Hindernis dar. Da diese Prozesse arbeitsintensiv sind, bedeutet eine Skalierung, dass Arbeitskraft, Arbeitsfläche und das Risiko von Kontaminationen proportional erhöht werden müssen. Dieser lineare Kostenanstieg wird als "Engpass" bezeichnet, was die dringende Notwendigkeit unterstreicht, von manuellen Techniken auf automatisierte Systeme umzusteigen, um die finanzielle Tragfähigkeit sicherzustellen [5].

Darüber hinaus führt manuelle Handhabung zu Variabilität und einem höheren Risiko der Kontamination, was wiederum teure Maßnahmen zur Qualitätssicherung erforderlich macht. Diese Variabilität erschwert es, die einheitliche Qualität, die die Verbraucher erwarten, konstant zu produzieren [5].

Manuelle Prozesskosten: Vor- und Nachteile

Im Folgenden finden Sie eine Zusammenfassung der wichtigsten Vorteile und Nachteile der manuellen Bioprozessierung:

| Merkmal | Vorteile | Nachteile |

|---|---|---|

| Erstinvestition | Niedrigere Anfangskosten durch Verwendung standardmäßiger Laborausrüstung | Benötigt erheblichen Platz für Inkubatoren zur Skalierung |

| Arbeitsanforderungen | Nutzen vorhandenes Laborexpertise und Protokolle | Hohe laufende Kosten; erfordert 24/7 Personal |

| Skalierbarkeit | Effektiv für Forschung und kleine Pilotchargen | Begrenzt durch die Oberfläche in Flaschen; Kosten steigen linear |

| Konsistenz | Ermöglicht Flexibilität für experimentelle Änderungen | Prone to human error and inconsistent quality |

| Kontaminationsrisiko | Einfacher zu verwalten im kleinen Maßstab | Erhöhtes Risiko bei offener Handhabung und manuellen Transfers |

| Medieneffizienz | Einfacher Batch-Prozess | Schlechtes Recycling von Medien, was zu höherem Abfall führt |

| Raumeffizienz | Minimaler Platzbedarf für kleine Betriebe | Benötigt umfangreichen physischen Platz, wenn der Maßstab zunimmt |

Das Kernproblem bei manueller Bioprozessierung liegt in ihrer Unfähigkeit, die erforderlichen Skaleneffekte für den kommerziellen Erfolg zu liefern.Während es ein wertvolles Werkzeug für Forschung und Entwicklung bleibt, wird die Erreichung von erschwinglichem kultiviertem Fleisch für britische Verbraucher von der Umstellung auf automatisierte Systeme abhängen, die die Produktionskosten pro Kilogramm erheblich senken können.

Automatisierte Bioprozesskosten

Automatisierung verändert die Wirtschaftlichkeit der Produktion von kultiviertem Fleisch und geht die Herausforderungen manueller Methoden an. Während die anfängliche Investition in automatisierte Bioprozesse erheblich ist, bietet sie signifikante langfristige Einsparungen und ermöglicht die großflächige Herstellung.

Technologien und Investitionsanforderungen

Automatisierte Systeme ersetzen manuelle Gewebekulturflaschen durch industrielle Bioreaktoren, die computersteuerbar sind und Präzision sowie Effizienz gewährleisten. Zu den Schlüsseltechnologien gehören Rührtankbioreaktoren (STRs), Hohlfaserbioreaktoren (HFBs) und Packbettbioreaktoren (PBBs).Diese fortschrittlichen Systeme verwalten die Nährstoffzufuhr und die Abfallentsorgung durch digitale Überwachung, wodurch der Bedarf an manuellen Eingriffen reduziert wird [5].

Einweg-Bioreaktoren (SUBs) gewinnen an Bedeutung für Behälter bis zu 2.000 Litern. Diese Einweg-Systeme beseitigen die Notwendigkeit zeitaufwändiger Reinigungsverfahren zwischen den Chargen, wodurch Ausfallzeiten und Kontaminationsrisiken verringert werden. Sie bringen jedoch höhere Betriebskosten pro Charge mit sich [5]. Beispielsweise könnte eine Anlage, die jährlich 540.000 kg produzieren möchte, eine Anfangsinvestition von etwa 60 Millionen £ erfordern [2].

Zusätzlich zu Bioreaktoren verlassen sich automatisierte Anlagen auf Seed Trains - einen Prozess zur Übertragung von Zellen in zunehmend größere Reaktoren - und ausgeklügelte Belüftungssysteme, um den hohen Sauerstoffbedarf von Zellkulturen zu decken.Digitale Qualitätssicherungswerkzeuge überwachen kontinuierlich Faktoren wie Zellviabilität und Proteingehalt, um konsistente Ergebnisse sicherzustellen [5] .

Effizienzsteigerung und Ertragsverbesserungen

Automatisierung reduziert erheblich den Bedarf an manueller Arbeit und verbessert gleichzeitig die Konsistenz und Qualität des Endprodukts. Wie Scott J. Allan von der University of Bath erklärt:

"Um die Produktion von kultiviertem Fleisch finanziell rentabel zu machen, wird es notwendig sein, einen weniger arbeitsintensiven und automatisierteren sowie effizienteren Produktionsprozess als die Labor-Tissue-Kultur in Form eines Bioprozesses zu nutzen." [5]

Durch die Minimierung des Bedarfs an rund um die Uhr besetztem Personal senkt die Automatisierung die Arbeitskosten und verbessert die Reproduzierbarkeit. Manuelle Handhabung führt oft zu Variationen und erhöht das Risiko von Chargenfehlern, aber automatisierte Systeme mindern diese Probleme.

Die Effizienzgewinne sind bemerkenswert. Automatisierte STRs erreichen Zellendichten zwischen 1,9 × 10⁵ und 2 × 10⁶ Zellen pro Milliliter, während fortschrittliche HFBs Dichten von 10⁸ bis 10⁹ Zellen pro Milliliter erreichen. Um dies ins rechte Licht zu rücken, benötigt ein fortschrittlicher HFB nur 1,4 Liter Arbeitsvolumen, um die gleiche Ausbeute wie 2.900 Liter mit manuellen Methoden zu produzieren - über 2.000 Mal effizienter [5].

Diese Fortschritte steigern nicht nur die Produktivität, sondern machen auch die Skalierung von Betrieben machbarer und legen den Grundstein für wirtschaftliche Nachhaltigkeit.

Skalierbarkeit und langfristige Einsparungen

Ein wesentlicher Vorteil der Automatisierung ist die Fähigkeit, hohe Investitionskosten auf größere Produktionsmengen zu verteilen, wodurch die Kosten pro Kilogramm sinken, während die Anlagen hochgefahren werden. Bei voller Kapazität könnten großangelegte Anlagen einen Großhandelspreis von etwa 63 £ pro kg für kultiviertes Fleisch erreichen [2].Obwohl dies immer noch höher ist als die Preise für herkömmliches Fleisch, stellt es eine signifikante Verbesserung gegenüber kleinen manuellen Methoden dar.

Die Hauptkostenfaktoren - Zellkulturmedium, Bioreaktoren und Arbeitskraft - machen über 80 % der gesamten Produktionskosten aus [2]. Automatisierung adressiert diese Faktoren, indem sie die Arbeitsintensität reduziert und die Effizienz der Bioreaktoren verbessert. Im Laufe der Zeit senken kontinuierliche Produktion, reduzierte Abfälle und die Integration erneuerbarer Energiequellen die Betriebskosten weiter.

Die folgende Tabelle vergleicht die Effizienz und Skalierbarkeit verschiedener Bioreaktortechnologien:

| Bioreaktortyp | Erreichbare Zellendichte (Zellen/mL) | Arbeitsvolumen für 1 kg Fleisch | Relative Effizienz |

|---|---|---|---|

| Gewebekulturflaschen (manuell) | ~1.0 × 10⁵ | 2.900 L | Basislinie |

| Rührtank-Bioreaktoren (STR) | 1,9 × 10⁵ – 2,0 × 10⁶ | 570 L | ~5× effizienter |

| Packbett-Bioreaktoren (PBB) | 2,93 × 10⁶ | 110 L | ~26× effizienter |

| Hohlfaser-Bioreaktoren (HFB) | 10⁸ – 10⁹ | 1,4 L | Über 2.000× effizienter |

Der Übergang zur Automatisierung transformiert die Produktionsökonomie. Obwohl die anfänglichen Kosten hoch sind, machen die langfristigen Vorteile die automatisierte Bioprozessierung zum praktischsten Weg, um kultiviertes Fleisch zu wettbewerbsfähigen Preisen für Verbraucher im Vereinigten Königreich anzubieten. Dieser Wandel ist entscheidend, um kultiviertes Fleisch zu einer attraktiven Option für Käufer im Vereinigten Königreich zu machen.

sbb-itb-c323ed3

Manuelle vs Automatisierte Bioprozessierung: Kostenvergleich

Kostenvergleich zwischen manueller und automatisierter Bioprozessierung für die Produktion von kultiviertem Fleisch

Dieser Abschnitt beschäftigt sich mit der Wirtschaftlichkeit der manuellen und automatisierten Bioprozessierung und untersucht, wie sich die Kosten im Laufe der Zeit und über verschiedene Produktionsskalen entwickeln.

Kurzfristige vs Langfristige Kostenentwicklung

Auf kurze Sicht hat die manuelle Bioprozessierung einen klaren Kostenvorteil aufgrund der geringeren Anfangsinvestitionen. Grundlegende Ausrüstungen wie Gewebekulturflaschen, Standardinkubatoren und allgemeine Laborbedarf sind in der Forschungsphase ausreichend und vermeiden die Notwendigkeit teurer Einrichtungen.

Bei der Skalierung zeigt sich jedoch eine ganz andere Geschichte. Manuelle Methoden werden schnell arbeitsintensiv und teuer.Um manuell nur 1 kg Produkt herzustellen, werden etwa 2.900 Liter Flaschen benötigt - ein Prozess, der erhebliche Personal- und Ressourcenaufwendungen erfordert [5].

Auf der anderen Seite kommen automatisierte Systeme mit einem hohen anfänglichen Preis, bieten jedoch erhebliche langfristige Einsparungen. Diese Systeme senken die Arbeitskosten, verbessern die Ertragskonstanz und erhalten die Qualität. Zum Beispiel könnte eine vollautomatisierte Anlage, die in der Lage ist, jährlich 540.000 kg zu produzieren, eine Anfangsinvestition von etwa 60 Millionen Pfund erfordern. Dennoch kann sie Großhandelspreise von etwa 63 Pfund pro Kilogramm erreichen [2]. Wenn die Produktion skaliert wird, werden die hohen Fixkosten auf mehr Einheiten verteilt, was die Kosten pro Kilogramm erheblich senkt.

Diese Kostendynamik ist besonders ausgeprägt, wenn man den britischen Markt betrachtet.

UK-spezifische Kostenfaktoren

Im Vereinigten Königreich, wo die Arbeitskosten hoch sind, wird Automatisierung noch attraktiver. Manuelle Bioprozessierung hängt stark von qualifizierten Technikern ab, und die kontinuierliche Überwachung, die im großen Maßstab erforderlich ist, erhöht die finanzielle Belastung. Auch die Energiekosten spielen eine Rolle, da Bioreaktoren eine konstante Temperatur von 37°C aufrechterhalten müssen [5].

Wachstumsmedien sind ein weiterer großer Kostenfaktor in der Produktion von kultiviertem Fleisch. Zusammen mit Bioreaktoren und Arbeitskräften machen sie über 80% der Gesamtkosten der Produktion aus [2]. Um wettbewerbsfähige Preise von etwa 10 £ pro Kilogramm zu erreichen, müssen Wachstumsfaktoren und rekombinante Proteine auf nur 10% der Gesamtausgaben reduziert werden, was ungefähr 1 £ pro Kilogramm Fleisch entspricht [1]. Dieses Effizienzziel erfordert die Verwendung von nur 8 bis 13 Litern Medium pro Kilogramm kultiviertem Fleisch [1].

Kostenszenarien: Manuell, Teilautomatisiert und Vollautomatisiert

Die folgende Tabelle hebt die wichtigsten Kostenfaktoren für verschiedene Produktionsansätze hervor:

| Produktionsansatz | Erstinvestition | Arbeitsaufwand | Arbeitsvolumen für 1 kg Fleisch | Skalierbarkeit | Kosten pro kg (geschätzt) |

|---|---|---|---|---|---|

| Manuell (Labormaßstab) | Niedrig (£50.000–£200.000) | Sehr hoch (ständige Besetzung) | 2.900 L | Unerschwinglich in großem Maßstab | N/A |

| Teilautomatisiert | Mittel (£5–£15 Millionen) | Moderat (Überwachungspersonal) | 110–570 L | Nur für Pilotmaßstab geeignet | N/A |

| Vollautomatisiert | Hoch (über 60 Millionen £) | niedrig (Systemaufsicht) | 1.4–48 L | Industrielle Produktion | Ungefähr £63 (bei voller Kapazität) |

Zum Vergleich: Eine kleine manuelle Einrichtung könnte etwa £100.000 kosten, um sie einzurichten, kann jedoch keine erschwingliche Großproduktion erreichen. Teilautomatisierte Anlagen, wie solche mit gepackten Bett-Bioreaktoren, reduzieren das Arbeitsvolumen erheblich - auf bis zu 110 Liter pro Kilogramm. Sie erfordern jedoch immer noch einen erheblichen Arbeitsaufwand [5]. Vollautomatisierte Systeme, wie solche mit Hohlfaser-Bioreaktoren, erreichen eine unvergleichliche Effizienz und benötigen nur etwa 1,4 Liter pro Kilogramm - was sie über 2.000 Mal effizienter macht als manuelle Einrichtungen [5].

Diese Szenarien zeigen deutlich, warum Automatisierung entscheidend für die Skalierung der Produktion und die Erreichung erschwinglicher Preise ist, was den Weg für zugänglichere Optionen für kultiviertes Fleisch auf dem britischen Markt ebnet.

Was Automatisierung für Verbraucher bedeutet

Automatisierung verändert nicht nur die Produktionsmethoden - sie verändert auch die Art und Weise, wie Verbraucher kultiviertes Fleisch erleben und darauf zugreifen.

Kultiviertes Fleisch erschwinglich und zugänglich machen

Der Übergang von manueller zu automatisierter Bioprozessierung ist ein Wendepunkt, um kultiviertes Fleisch auf die Esstische im Vereinigten Königreich zu bringen. Ein Preis von etwa 10 £ pro Kilogramm ist entscheidend, um diese Option zu einer regelmäßigen Wahl für Verbraucher zu machen, und Automatisierung ist der Schlüssel, um dorthin zu gelangen [1].

Hier ist der Grund: Automatisierung senkt die Produktionskosten erheblich.Zum Beispiel kann die automatisierte Präzisionsfermentation die Kosten bestimmter rekombinanter Proteine um beeindruckende 99 % senken [1]. Ähnlich zeigt die Forschung, dass ein häufig verwendetes Stammzellmedium für 97 % weniger als den aktuellen kommerziellen Preis produziert werden kann [4]. Die Skalierung mit industriellen Bioreaktoren - diesen massiven Tanks mit 20.000 Litern oder mehr - senkt die Kosten weiter und macht die großflächige Produktion machbar [3]. Über die Erschwinglichkeit hinaus sorgt die Automatisierung auch für zuverlässige und sichere Produkte, was das Vertrauen der Verbraucher stärkt.

Vertrauen durch Konsistenz und Sicherheit aufbauen

Automatisierung macht kultiviertes Fleisch nicht nur günstiger - sie macht es auch besser. Automatisierte Bioprozesssysteme verwenden fortschrittliche Werkzeuge wie integrierte Sensoren und maschinelles Lernen, um kritische Faktoren wie pH-Werte, Metaboliten und Biomasse ständig zu überwachen [4].Dieses Maß an Präzision stellt sicher, dass jede Charge konsistenten Qualitätsstandards entspricht, was mit manuellen Methoden viel schwieriger zu erreichen ist.

Ein weiterer großer Vorteil ist die Sicherheit. Automatisierte Präzisionsfermentation schafft eine pathogenfreie Produktionsumgebung, indem Risiken, die mit tierischen Verunreinigungen verbunden sind, entfernt werden [1]. Geschlossene, automatisierte Systeme halten strenge lebensmittelgerechte aseptische Bedingungen aufrecht, wodurch die Chancen auf Kontamination oder Chargenfehler verringert werden [3]. Ein bemerkenswertes Beispiel für diesen Fortschritt kam Anfang 2023, als GOOD Meat in Singapur die behördliche Genehmigung erhielt, kultiviertes Hähnchen aus serumfreien Medien zu verkaufen - ein Meilenstein, der zeigt, wie Automatisierung die Produktion skalieren kann, ohne die Sicherheit zu gefährden [4].

Verbraucher dabei helfen, die Auswirkungen der Automatisierung zu verstehen

Da die Automatisierung die Kosten senkt und die Qualität verbessert, spielen Plattformen wie

Fazit

Der Kostenunterschied zwischen manueller und automatisierter Bioprozessierung ist auffällig. Manuelle Methoden können einfach nicht mit der Preiswettbewerbsfähigkeit von herkömmlichem Fleisch mithalten.

Über 80 % der Produktionskosten sind an drei Schlüsselfaktoren gebunden, und ohne Automatisierung bleiben diese Ausgaben unmanageable [2].

Automatisierung verändert grundlegend die Wirtschaftlichkeit der Produktion. Beispielsweise können großangelegte Anlagen, die mit Bioreaktoren von 20.000 Litern oder mehr ausgestattet sind, die Großhandelspreise auf etwa 48 £ pro Kilogramm senken, wie bereits erwähnt [2]. Eine dramatische Reduzierung der Kosten für rekombinante Proteine um 99 % im Vergleich zur traditionellen biopharmazeutischen Produktion ist ein entscheidender Schritt [1]. Darüber hinaus ist die Erreichung einer Medieneffizienz von 8 bis 13 Litern pro Kilogramm Fleisch - weit unter den 42 Litern, die von weniger effizienten Systemen benötigt werden - ein weiterer Game-Changer [1].

Diese technologischen Fortschritte wirken sich direkt auf die Verbraucherpreise und die Produktkonsistenz aus.Für Käufer im Vereinigten Königreich bedeutet dies, dass kultiviertes Fleisch von einem kostspieligen Neuheit zu einer erschwinglichen, alltäglichen Option werden könnte. Anstelle eines £18 Burgers, der eine weit verbreitete Akzeptanz behindert, ermöglicht die Automatisierung die Bereitstellung von Produkten, die bequem in wöchentliche Lebensmittelbudgets passen [2]. Über die Erschwinglichkeit hinaus gewährleisten automatisierte Systeme auch eine konsistente Qualität, verbesserte Sicherheit und eine stabile Lieferkette - Faktoren, die entscheidend sind, um das Vertrauen der Verbraucher zu gewinnen.

Hier kommt

FAQs

Wie reduziert Automatisierung die Kosten in der Produktion von kultiviertem Fleisch im Laufe der Zeit?

Automatisierung hat das Potenzial, die Arbeitskosten, die mit der Produktion von kultiviertem Fleisch verbunden sind, drastisch zu senken. Derzeit machen die Arbeitskosten etwa 30 % der Produktionskosten aus, aber Automatisierung könnte dies um bis zu 20 % reduzieren. Durch die Optimierung von Prozessen und die Ermöglichung größerer Ausgaben durch Bioreaktoren hilft die Automatisierung, die Fixkosten auf höhere Produktionsmengen zu verteilen. Dies senkt wiederum die Kosten pro Kilogramm für kultiviertes Fleisch im Laufe der Zeit.

Für Produzenten verbessern diese Fortschritte nicht nur die Kosteneffizienz - sie ebnen auch den Weg für die Skalierung der Betriebe, um der wachsenden Nachfrage gerecht zu werden. Während sich die Automatisierung weiterentwickelt, spielt sie eine entscheidende Rolle dabei, kultiviertes Fleisch zu einer erschwinglicheren und zugänglicheren Option im Vergleich zu traditionellem Fleisch zu machen.

Wie macht Automatisierung die Nutzung von Zellkulturmedien effizienter?

Automatisierung spielt eine Schlüsselrolle bei der Verbesserung der Effizienz der Nutzung von Zellkulturmedien durch den Einsatz von Durchfluss-Bioreaktoren und präzisen Dosiersystemen. Diese fortschrittlichen Werkzeuge ermöglichen es, höhere Zellzahlen zu erreichen und gleichzeitig den Abfall auf ein Minimum zu reduzieren, was bedeutet, dass deutlich weniger Medium benötigt wird.

Dieser optimierte Ansatz kann zu einer Reduzierung der Medienkosten um bis zu 20% führen, wodurch die Ausgaben auf etwa £0,63 pro Liter sinken. Durch eine bessere Nutzung der Ressourcen hilft die Automatisierung nicht nur, Kosten zu senken, sondern fördert auch nachhaltigere Produktionspraktiken in der kultivierten Fleischindustrie.

Warum ist Automatisierung wichtig für die Skalierung der Produktion von kultiviertem Fleisch im Vereinigten Königreich?

Automatisierung verändert, wie kultiviertes Fleisch produziert wird, und macht den Prozess effizienter und erschwinglicher.Arbeitsintensive Schritte, die oft etwa 30 % der Produktionskosten ausmachen, können durch Automatisierung um bis zu 20 % reduziert werden. Dies senkt nicht nur die Ausgaben, sondern unterstützt auch den Einsatz größerer, kontinuierlicher Bioreaktoren - entscheidend für die Erreichung der Skaleneffekte, die notwendig sind, um die Preise zu senken und kultiviertes Fleisch im gesamten Vereinigten Königreich zugänglicher zu machen.

Durch die Integration von Automatisierung können Produzenten ihre Betriebe ausweiten, um der steigenden Nachfrage gerecht zu werden, während sie eine konsistente Qualität sicherstellen. Dies ebnet den Weg für eine nachhaltigere und weit verbreitete Alternative zu traditionellem Fleisch.